Umweltschonende Lösungsmittel in der Lithographie (IFTiN)

Projektdauer: 09/2024 - 08/2025

Nachhaltige, wasserbasierte Reinigungslösungen für die Halbleiterindustrie

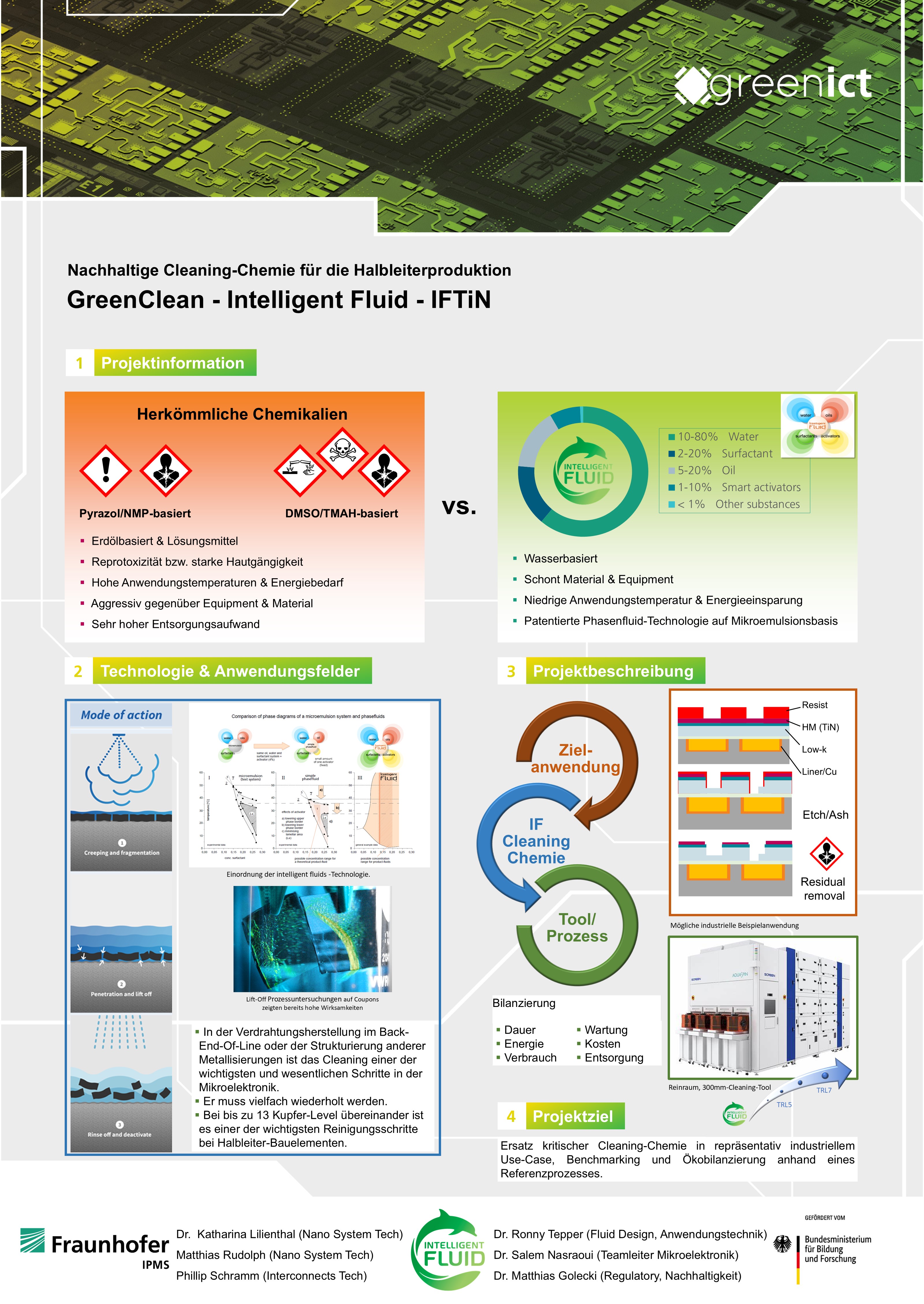

Das Ziel des Vorhabens besteht darin, eine umweltfreundliche, wasserbasierte Alternative zu den derzeit verwendeten erdölbasierten umwelt- und gesundheitsgefährdenden Lösungsmittel-Prozessen in der Halbleiterindustrie zu evaluieren. Im Projekt sollen mehrere wesentliche Schritte unternommen werden, um die Reinraumfähigkeit, Funktion und Automatisierbarkeit der nachhaltigen, wasserbasierten Reinigungslösungen sicherzustellen und deren ökologisches Einsparpotenzial entlang der Prozesskette zu bewerten. Die Notwendigkeit aggressiver chemischer Zusätze und umfangreicher Abwasseraufbereitungen soll eliminiert werden, um den gesamten Reinigungsprozess nachhaltiger und umweltfreundlicher zu gestalten.

Evaluierung und Automatisierung nachhaltiger Reinigungslösungen im Reinraum

Die intelligent fluids GmbH hat eine innovative Phasenfluid-Technologie entwickelt, um Fotolacke und deren Rückstände nach Strukturierungsprozessen effektiv und rückstandslos zu entfernen. Im Green ICT Space-Projekt sollen nun Fluide, unterstützt durch ein produktionsnahes Waferhandling-System für 300mm Wafer, in den Reinraum eingebracht und an industrie-relevanten Strukturen erprobt werden.

Dazu wird die intelligent fluids GmbH die optimalen Formulierungen auswählen und Materialkompatibilitätsuntersuchungen sowie Fluidcharakterisierungen unterstützen. Zudem wird der CO2-Fußabdruck der ausgewählten Reinigungsformulierung spezifiziert. Das Fraunhofer IPMS CNT stellt 300mm-Testsubstrate, technischen Support im Reinraum und ein Nasschemie-Tool auf Industriestandard bereit. Gemeinsam werden die Partner Daten zur Prozessperformance und zum CO2-Fußabdruck sammeln, vergleichen und die Ergebnisse publizieren. Ziel ist ein Vergleich der Fluide zu herkömmlichen Reinigungsprozessen und die Technologie für den Einsatz in Halbleiterfabriken zu evaluieren.

Ökologische Einsparpotenziale durch wasserbasierte Reinigungsformulierungen

Die ökologischen Einsparpotenziale des Projekts sind vielversprechend und vielfältig. Durch den Ersatz erdölbasierter Lösungsmittel durch wasserbasierte Formulierungen können erhebliche Reduktionen im CO2-Ausstoß und Energieverbrauch erwartet werden. Ein wesentlicher Hebel zur Optimierung der Ökobilanz liegt in der Erhöhung des Wassergehalts der Fluide, der in vergangenen Experimenten bereits erheblich gesteigert werden konnte. Zudem können durch die Identifikation optimaler Tensid-Systeme und den Einsatz nachwachsender Rohstoffe weitere ökologische Vorteile erzielt werden. Der Tensid-Gehalt soll minimal gehalten werden, und auch die Ölkomponente kann auf nachwachsende Rohstoffe optimiert werden.

Ein großes Potenzial besteht bei den Aktivatoren, die einen bedeutenden Anteil der Formulierung ausmachen, da neue, nachhaltige Rohstoffe auf den Markt drängen. Wesentliche Prozessparameter wie Prozess- und Spülzeit, Wasser- und Energieverbrauch, Verbrauch des intelligent fluid-Mediums sowie der Wartungsaufwand und Durchsatz werden ebenfalls maßgeblich zur Berechnung der Ökobilanz beitragen. Dadurch soll eine detaillierte Datenbasis geschaffen werden, um das CO2-Einsparpotenzial genau zu quantifizieren und die Umweltbelastung signifikant zu reduzieren.

Nachhaltigkeit als neues Verkaufsargument und Wachstumstreiber

Nach Abschluss des Projekts eröffnen sich vielfältige Verwertungsmöglichkeiten der Ergebnisse sowie Chancen zur Weiterentwicklung. Die Ökobilanz stellt für intelligent fluids GmbH ein Alleinstellungsmerkmal dar. Durch die gewonnenen Daten kann die Produktimplementierung bei Kunden fundierter unterstützt werden. Zudem steigert sich durch die neuen Rezepturentwicklungen und Prozessoptimierungen die Qualität der Produkte deutlich.

Fraunhofer-Institut für Photonische Mikrosysteme

Fraunhofer-Institut für Photonische Mikrosysteme